材料粒度分布分析

粒度分布对于喷胶粘粉工艺至关重要,因为它会影响粉床的填充度和流动能力,进而影响制造质量和成品组件的性能。

为了测定喷胶粘粉工艺使用的金属、陶瓷和聚合体粉末的粒度分布,全球粉末生产商、组件制造商以及机器制造商使用激光衍射这种成熟的技术来鉴定和优化粉末性能。 Malvern Panalytical 提供多种激光衍射仪器来满足这些制造商的需求。 通过在实验室使用我们的 Mastersizer 系统或在生产线上使用我们的 Insitec 系统,可通过激光衍射技术呈现完整的高分辨率粒度分布。

特色产品

优化喷胶粘粉工艺所用原料的粒形

粒度与粒形都会影响粉床的致密度和粉末流动能力。 而这些因素又会影响成品组件的性能,因此,粒形是喷胶粘粉工艺中需要优化的另一项材料性能。 最好选用形状平滑规则的颗粒,因为它们比表面粗糙和/或形状不规则的颗粒更容易流动和填充。

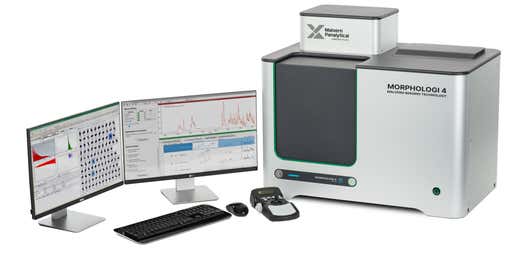

增材制造商为保证所用颗粒具有这种规则形状,可使用 Morphologi 4 自动成像系统对金属、陶瓷和聚合物粉末的粒度和粒形进行分类和鉴定。 它可以将长度和宽度等颗粒大小测量结果与圆度和凸起度(粗糙度)等颗粒形状特征的评估结果相结合,帮助制造商完成上述工作。

金属合金粉末的元素分析

对合金粉末的元素组成进行分析对于喷胶粘粉工艺尤其重要,因为合金元素含量的微小变化都会影响其化学和物理性能,包括强度、硬度、疲劳寿命和耐化学性。 要检测金属合金和陶瓷中的这些变化以及污染物或夹杂物,X 射线荧光 (XRF) 技术能够高效地测定元素组成,而且与替代技术相比还具有显著节省时间和成本的优点。 Malvern Panalytical 的 XRF 系统,比如 Zetium 和 Epsilon,都可通过这些功能和优点为增材制造商提供支持。 对于陶瓷,可使用 X 射线衍射仪来确定化学成分,比如我们的 Aeris 系统。

若要评估聚合材料的化学性能,可使用兼具自动成像功能和拉曼光谱技术的 Morphologi 4-ID 来获取颗粒特定的化学信息。 我们的 Labspec 近红外光谱仪也可用于分析聚合物的化学成分。

特色产品

粉末微结构表征

对诸如物相成分、残余应力、晶粒大小和晶粒分布(晶粒组织)等粉末微结构特性进行分析对于金属增材制造至关重要,因为它们会影响成品组件的化学和机械性能。

X 射线衍射 (XRD) 系统可高效地分析这些微结构特征和优化成品组件的性能。 为支持增材制造商做到这一点,Malvern Panalytical 提供了多种材料分析解决方案。 例如台式 XRD 系统,比如我们的 Aeris 系统就能有效地对金属进行物相分析。 如需获取有关材料在各种条件下的晶粒组织、粒度和残余应力的更多信息,则可以使用多用途衍射仪,比如 Empyrean 衍射仪。 不仅如此,XRD 还广泛用于研究聚合物和陶瓷的结构和结晶度。 最后,我们的凝胶渗透色谱 (GPC) 系统 Omnisec 能够准确地测定聚合体粉末和粘结剂的分子量和结构。

我们的解决方案

精选内容

Comparing metal powders from different atomization processes using automated image analysis

State-of-the-art XRD analysis of steel and alloys